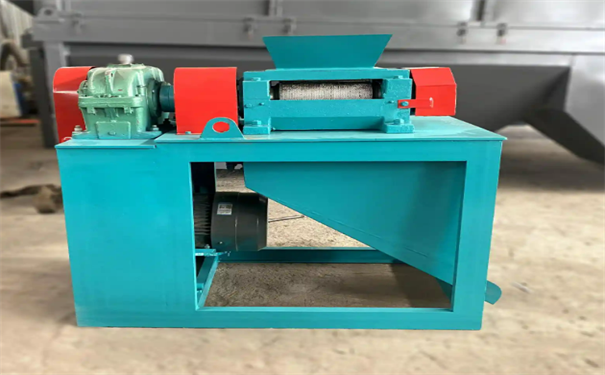

对辊造粒机通过干法挤压工艺实现成粒率超95%、返料率低至15%,标志着绿色制造领域在效率与资源利用率上取得关键突破。这一成果主要源于设备结构优化、工艺参数准确控制,其核心优势与技术路径如下:

一、技术突破的核心支撑

1.高精度对辊系统:采用强度高合金轧辊,表面经激光淬火处理,硬度达HRC60以上,耐磨性提升3倍。轧辊间隙通过液压伺服系统实时调节,精度达±0.05mm,确保物料受压均匀,减少边缘漏料。

2.动态压力调节技术:通过压力传感器与PLC控制系统联动,根据物料硬度自动调整挤压力(范围120-300MPa)。处理磷矿石时,压力从150MPa提升至180MPa,颗粒密度增加15%,破碎率从5%降至1%。

3.多级破碎与筛分系统:粉碎机采用双层筛网设计,上层筛网(孔径3mm)阻截粗块,下层筛网(孔径1mm)分离细粉。细粉通过螺旋输送机返回造粒机,返料量占比从25%降至15%,减少重复加工能耗。

二、工艺优化实现双赢

1.原料预处理精细化

・粒度控制:原料经两级粉碎,一机采用锤片式粉碎机(筛网孔径1.5mm),二机采用立式粉碎机(筛网孔径0.8mm),确保80目通过的概率≥90%。实验显示,原料中粗颗粒(>0.5mm)占比每降低10%,造粒机电机电流下降8%-10%。

・湿度调节:通过红外水分仪实时监测,含水率稳定在12%-14%(有机肥)或6%-7%(无机肥)。调湿后压辊黏结率降低90%,清理频率从每小时1次降至每班1次,减少停机能耗2-3kW·h/天。

・除杂升级:采用格栅筛(孔径5mm)+永磁筒(磁场强度≥8000高斯)+振动筛(筛孔2mm)三机除杂,杂质含量从1%-2%降至≤0.1%,压辊过载次数减少90%,电机电流降低5%-8%。

2.工艺参数协同调控

・辊筒转速与压力匹配:处理高硬度物料时,降低转速(如从80r/min降至60r/min)并提升压力(如从120MPa增至150MPa),确保颗粒充分压实;处理低硬度物料时,提高转速以维持产能。

・返料循环优化:返料经破碎后与新鲜原料按1:4比例混合,通过双轴搅拌机均匀混合,避免局部成分波动导致颗粒松散。某企业实践显示,返料比例从25%降至15%后,成粒率提升4个百分点。

干法挤压新突破:对辊造粒机成粒率超95%,返料率低至15%-想要了解更多设备配置、现场试机等详细信息,欢迎随时来厂实地考察。地址:河南-郑州-荥阳市乔楼镇三里庄工业园。厂家安排专车接送,专人陪同,让您尽享优厚待遇。网址:http://www.xsyjfsb.com/