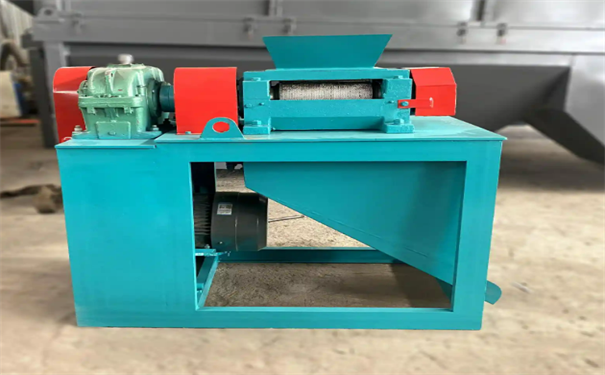

对辊挤压造粒机通过常温纯机械挤压工艺,结合参数优化、设备维护与原料预处理,实现了颗粒强度与生产效率的协同提升,成为绿色制造领域的标杆技术。以下从工艺原理、核心优势、技术实现路径三个维度展开分析:

一、常温工艺原理:纯物理挤压成型

对辊挤压造粒机采用无干燥、无粘合剂的常温工艺,通过两个同步反向旋转的轧辊对物料施加高压。物料在高压下被压缩,粒子间空气排出,分子发生塑性变形并紧密嵌合,通过轧辊表面设计的孔穴形成短柱状或扁球状颗粒。脱离轧辊后,颗粒因弹性回复自然断裂,完成成型。这一过程无需外部加热或液态粘合剂,完全依赖机械压力实现分子间结合,从源头避免了传统工艺的高能耗干燥环节。

二、核心优势:强度与效率的双重保障

1.比较节能,降低运营成本:常温造粒省去了燃料干燥成本,能耗较湿法造粒降低30%以上,符合绿色制造理念。高压致密化形成的颗粒抗压强度高,在包装、运输和施用过程中不易破碎,粉尘产生量降低50%以上。

2.物料适应性广,工艺灵活:可处理纤维状有机物料、矿粉、热敏性物料及难粘合成型配方,通过更换不同模孔形状(圆形、梅花形、条形)和尺寸的轧辊,快速调整颗粒规格,满足多样化市场需求。例如,同一生产线可生产从0.5mm到5mm的颗粒,适配肥料、饲料、工业矿物等多个领域。

3.环境友好,符合环保要求:生产过程无废水、废气排放,工作环境清洁,粉尘浓度低于8mg/m³,助力企业通过环保认证。

三、技术实现路径:参数优化与设备维护

1.关键参数准确控制:水分含量,适宜水分(8%-15%)可提升物料粘合性,水分过低导致颗粒松散,过高则引发粘连。例如,尿素造粒时水分控制在10%-12%,颗粒强度好。辊筒间隙,间隙过大会降低挤压效果,过小则增加设备磨损。建议间隙保持在0.3-1mm,通过调整板实现快速校准。辊筒转速,转速与压力需协同调节。压力升高时,转速适当降低(如从80r/min降至60r/min),确保物料充分压实;压力降低时,转速提高以维持产能。挤压力,根据物料硬度调整压力,例如处理磷矿石时,压力需提升至120MPa以上,以确保颗粒成型。

2.设备维护与保养:辊面维护,定期检查辊面磨损情况,花纹层消失时及时翻新或更换,保持辊面对物料的引导能力。润滑系统,轴承每运行8小时加注一次高温润滑脂,齿轮箱每3个月更换一次齿轮油,确保传动效率。除杂装置,在进料口设置格栅、磁选设备和振动筛,将杂质含量控制在0.1%以下,避免卡滞导致压辊过载。

3.原料预处理优化:粉碎与混合,原料粉碎至80-100目,确保细度均匀;通过卧式搅拌机和链式粉碎机实现湿度与配方的一致性。湿度调节,安装在线水分检测仪,实时监测并通过烘干或补水系统动态调节,避免水分波动影响颗粒质量。

绿色制造新标杆:对辊挤压造粒机常温工艺如何实现强度与效率双赢-想要了解更多设备配置、现场试机等详细信息,欢迎随时来厂实地考察。地址:河南-郑州-荥阳市乔楼镇三里庄工业园。厂家安排专车接送,专人陪同,让您尽享优厚待遇。网址:http://www.xsyjfsb.com/