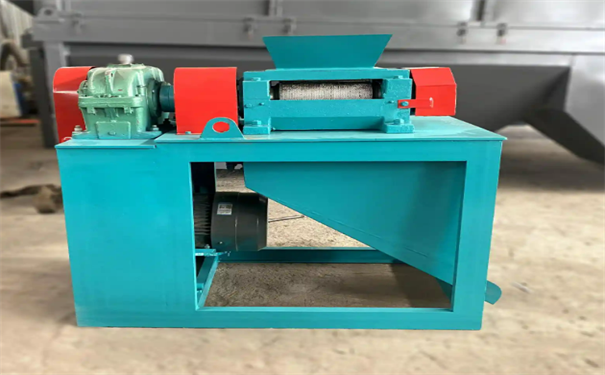

干粉对辊挤压造粒机是一种通过强度高挤压工艺将干粉状物料转化为均匀颗粒的效率高设备,其核心优势在于强度高挤压设计与颗粒均匀性控制,广泛应用于化肥、化工、建材、环保等领域。以下从技术原理、设备特点、应用场景及优势分析四个方面展开说明:

一、技术原理:强度高挤压成型

1.对辊挤压机制:设备采用双辊反向旋转设计,两辊表面分布特定齿形或凹槽。干粉物料在重力或强制喂料作用下进入辊间,通过高压力(通常达50-200MPa)被挤压成薄片状,随后经破碎、筛分得到均匀颗粒。

2.压力与密度控制:强度高挤压使物料分子间结合更紧密,颗粒密度显著提高(可达1.2-1.8g/cm³),减少后续运输中的破碎风险,同时提升产品溶解性或反应活性(如化肥的缓释效果)。

二、设备核心特点

1.均匀颗粒成型:辊面设计,精细加工的辊面齿形(如菱形、梯形)确保物料均匀分布,避免局部过压或欠压。压力调节,液压或机械系统可实时调整辊间距,适应不同物料特性(如粘度、粒度),保证颗粒尺寸一致性。筛分集成,部分机型内置筛分装置,直接分离合格颗粒与粉料,减少后续工序。

2.强度高结构:辊体材质,采用合金钢或复合材料,表面淬火处理,硬度达HRC50-60,耐磨性提升3-5倍。轴承支撑,重型滚子轴承或滑动轴承设计,承受高负荷时稳定性强,寿命延长至8000小时以上。动力系统,变频电机驱动,扭矩输出稳定,适应连续高负荷作业。

3.低能耗与环保:无干燥工艺,直接利用物料自身粘性成型,省去干燥环节,能耗降低40%-60%。粉尘控制,全封闭结构配合负压除尘系统,粉尘排放浓度≤10mg/m³,符合环保标准。

三、典型应用场景

1.化肥行业:复合肥、有机肥造粒:强度高挤压使颗粒强度达15N以上,抗结块性强,适合长途运输。缓释肥生产,通过调整压力控制孔隙率,实现养分缓慢释放。

2.化工领域:催化剂载体,均匀颗粒提高反应接触面积,提升催化效率。塑料颗粒,将回收塑料粉挤压成颗粒,用于再生料生产。

3.建材与环保:陶瓷原料,将粘土、高岭土等挤压成颗粒,改善烧结性能。污泥处理,将脱水污泥与添加剂混合后造粒,实现资源化利用。

四、优势总结:强度高挤压的三大价值

1.颗粒质量提升:均匀性,粒径分布窄,减少分级工序,提高产品附加值。强度,高密度颗粒抗磨损、抗冲击,适用自动化包装与运输。

2.生产效率优化:连续作业,单台设备产能可达5-30t/h,满足大规模生产需求。维护简便,模块化设计,辊体更换仅需2小时,停机损失低。

3.成本节约:原料利用率,挤压过程无添加粘结剂,原料损耗≤3%。能耗降低,相比传统造粒工艺,单位产品能耗下降50%。

干粉对辊挤压造粒机:强度高挤压,成就均匀颗粒-想要了解更多设备配置、现场试机等详细信息,欢迎随时来厂实地考察。地址:河南-郑州-荥阳市乔楼镇三里庄工业园。厂家安排专车接送,专人陪同,让您尽享优厚待遇。网址:http://www.xsyjfsb.com/