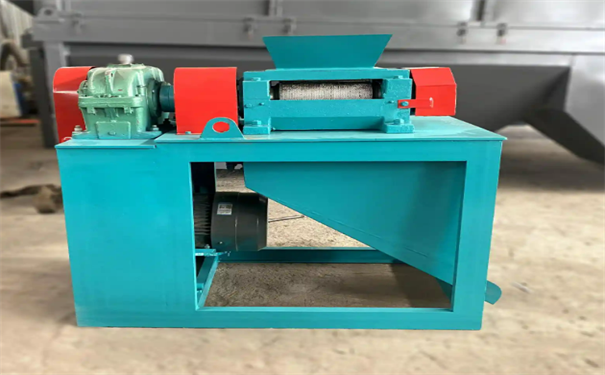

对辊挤压造粒机通过常温干法挤压工艺,有效解决了传统肥料造粒中粉尘大、效率低的问题,其核心优势体现在工艺革新、效率提升、粉尘控制及适应性增强四个方面。

一、工艺革新:常温干法挤压,省去干燥环节

传统肥料造粒多采用湿法或蒸汽造粒工艺,需通过干燥设备去除物料水分。这一过程不仅能耗高(约占生产总能耗的30%-50%),且干燥不充分易导致颗粒粘连、结块,影响产品质量。对辊挤压造粒机采用常温干法挤压技术,通过双辊相对旋转产生的强大挤压力,将干粉物料直接压缩成致密片状,再经破碎、筛分得到颗粒。整个过程无需添加水分或粘合剂,省去了干燥环节,从源头上消除了粉尘产生的温床。

二、效率提升:连续化生产,产能翻倍

传统造粒设备多为间歇式操作,需频繁启停设备进行进料、造粒、干燥等工序切换,生产效率低下。对辊挤压造粒机实现连续化生产,物料从喂料到成粒全程自动化,时产量可达1.5-3.0吨,较传统设备提升50%-100百分比。

三、粉尘控制:密闭式设计,减少逸散

传统造粒设备在进料、干燥、筛分等环节易产生粉尘逸散,尤其是干燥环节,热风携带细粉排出,需配套大型除尘设备。对辊挤压造粒机采用密闭式设计,物料在挤压腔内完成成型,仅在粉碎、筛分环节有少量粉尘产生。

技术原理:对辊挤压造粒机的挤压腔采用双层密封结构,内层为耐磨橡胶,外层为金属外壳,有效防止物料泄漏。同时,设备配备负压抽风系统,将破碎、筛分环节产生的粉尘吸入除尘器,经滤袋过滤后排放清洁空气,避免二次污染。

四、适应性增强:多物料兼容,配方灵活

传统造粒设备对物料适应性差,需根据物料特性调整工艺参数,甚至更换设备。对辊挤压造粒机通过调整辊轮间隙、转速和模具形状,可兼容多种物料造粒,包括氯化铵、硫酸铵、尿素、有机肥、生物肥等,且能生产不同浓度、类型的复混肥。

应用场景:

1.高浓度复混肥:将氮、磷、钾按比例混合后造粒,颗粒强度高,养分均匀。

2.有机肥:将畜禽粪便、秸秆粉等有机物料造粒,提高产品附加值。

3.特种肥料:通过更换模具,可生产圆形、椭圆形、柱状等不同形状的颗粒,满足机械化施肥需求。

对辊挤压造粒机:解决传统肥料造粒粉尘大、效率低的难题-想要了解更多设备配置、现场试机等详细信息,欢迎随时来厂实地考察。地址:河南-郑州-荥阳市乔楼镇三里庄工业园。厂家安排专车接送,专人陪同,让您尽享优厚待遇。网址:http://www.xsyjfsb.com/