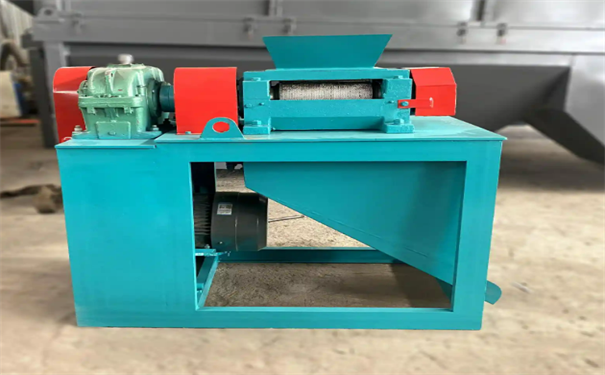

对辊挤压造粒机的间隙调整是确保设备效率高运行和造粒质量的关键操作,需结合设备结构、物料特性及生产需求进行准确调节。以下是详细的调整步骤及注意事项:

一、调整前准备

1.设备检查:确认设备处于停机状态,切断电源,防止误操作引发安全事故。检查传动系统(如皮带、链条)的张紧度,确保无磨损或断裂风险,保障调整过程中的稳定性。清理辊筒表面残留物料,避免杂质影响间隙测量和调整精度。

2.物料特性分析:高含水率物料(25%-30%):需较小间隙(0.5-1.5mm),通过强挤压排出多余水分,颗粒厚度控制在1-2mm,硬度可达3.0N以上。但间隙过小易导致“咬辊”(物料卡在辊间),需配合高压清洗装置(压力≥5MPa)及时清理。

3.低含水率物料(15%-20%):适配较大间隙(1.5-5mm),颗粒厚度3-6mm,成型率比小间隙提升5%-8%。例如,某秸秆有机肥厂将间隙从1.0mm调至2.0mm后,卡料频率从每天3次降至每周1次。

4.工具准备:扳手用于操作调整装置(如调节螺杆、螺母)。塞尺准确测量辊隙大小,确保调整精度。调整板或垫片根据需求增减厚度,改变辊筒间距。

二、间隙调整步骤

1.松开了锁定装置:对辊造粒机通常通过螺母锁紧或螺栓固定辊筒位置。使用扳手拧松螺母或螺栓,使辊筒能够自主移动。

2.调整辊筒间距

・方法一:调节螺杆,顺时针旋转调节螺杆可加大辊隙,逆时针旋转可减小辊隙。操作时需缓慢、均匀,避免调整幅度过大导致设备损坏。密切观察辊筒移动情况,确保两辊筒平行移动,防止倾斜。

・方法二:增减垫片,在两方轴承座间增减调整板或垫片的数量或厚度,改变辊筒间距。调整后需确保辊皮不相互碰撞,较小间隙应保持在0.3-1mm之间。

3.测量辊隙:使用塞尺插入两辊筒之间的不同位置(如两端及中间部位),确保辊隙均匀一致。一般要求辊隙偏差不超过±0.2mm,以保证物料在整个辊面上受力均匀,生产出的颗粒质量稳定。

4.试运行与微调完成初步调整后,启动造粒机进行试运行。

5.观察颗粒状态:颗粒边缘有毛边说明间隙过大,需减小0.2-0.3mm。颗粒出现“分层断裂”表明间隙过小,应加大0.3-0.5mm。根据实际情况重复调整步骤,直至达到理想的造粒效果。

6.锁定辊筒位置:确认辊隙调整合适且造粒效果良好后,再次拧紧锁定装置,固定辊筒位置,防止后续生产过程中辊隙发生变动。

三、调整后维护

定期检查随着设备运行和物料磨损,辊隙可能会发生变化。建议每生产8-10小时检查一次辊隙,确保生产稳定性。部件保养对调整装置及相关部件(如调节螺杆、轴承)进行维护保养,涂抹润滑油,确保其灵活可靠,延长设备使用寿命。

四、注意事项

安全注意严禁在设备运行时进行调整操作,需要确保设备处于停机状态并切断电源,防止发生意外事故。避免过度调整辊隙调整应循序渐进,每次调整幅度不宜过大。过度调整可能导致设备零部件损坏(如调节螺杆滑丝、辊筒轴承过载),同时影响造粒质量。动态调整法用塞尺测量实际间隙(每班次1次),并根据颗粒状态微调,确保生产过程的连续性和稳定性。

对辊挤压造粒机在使用过程中怎么调间隙?-想要了解更多设备配置、现场试机等详细信息,欢迎随时来厂实地考察。地址:河南-郑州-荥阳市乔楼镇三里庄工业园。厂家安排专车接送,专人陪同,让您尽享优厚待遇。网址:http://www.xsyjfsb.com/